用斌果SPC把你的过程监控起来

-

T用数据守住安全底线:SPC在医药行业的应用实践

一、医药制造,为什么必须关注“过程稳定性”?

在医药行业,质量问题的后果往往不仅是经济损失,而是直接关系到患者安全与企业合规风险。

Ø 与其他制造行业相比,医药生产具有几个显著特点:

- 工艺复杂、变量多

- 质量要求极高,允许波动空间极小

- 任何异常都可能引发批次报废、停产甚至召回

- 受到严格法规监管(NMPA、GMP、FDA、EMA 等)

Ø 因此,医药质量管理的核心问题并不是“产品是否合格”,而是:

生产过程是否始终处于受控、稳定、可预测的状态?

这正是 SPC(Statistical Process Control,统计过程控制) 在医药行业中的核心价值。

二、SPC在医药行业中的定位

Ø 在医药制造中,SPC并非简单的质量统计工具,而是:

- 生产过程持续受控的重要手段

- GMP体系下的重要数据支撑

- 连接工艺、设备、质量与合规的关键桥梁

Ø SPC通过对关键过程参数(CPP)和关键质量属性(CQA)的持续监控,帮助企业:

- 及时发现异常趋势

- 防止偏差演变为质量事故

- 为偏差调查和CAPA提供客观依据

三、SPC在医药制造中的典型应用场景

1. 原料与前处理阶段

Ø 在原料药或制剂生产中,SPC常用于监控:

- 原辅料关键理化指标

- 粒径分布、含水率

- 称量偏差

通过SPC,可及早发现原料质量或前处理过程中的异常波动,避免问题传递至后续工序。

2. 制剂生产过程控制

Ø 在固体制剂、液体制剂等生产过程中,SPC广泛应用于:

- 混合时间与均匀度

- 压片重量、硬度、厚度

- 灌装量、封口质量

Ø SPC能够帮助区分:

- 随机波动

- 系统性偏移或设备异常

从而防止批次间质量不一致。

3. 无菌与洁净相关过程

Ø 对于无菌制剂和生物制药,SPC在以下方面尤为关键:

- 环境监测数据(温湿度、微生物、粒子数)

- 灭菌过程参数

- 关键设备运行状态

Ø 通过趋势型控制图,可提前识别潜在失控风险,避免无菌失效。

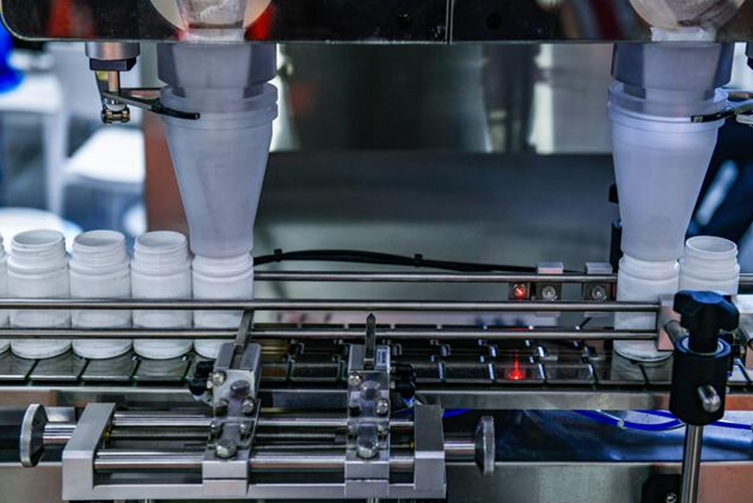

4. 包装与标签过程

Ø 包装阶段的SPC应用包括:

- 灌装一致性

- 封口强度

- 标签位置与可读性

有效的过程控制有助于降低错包、漏包等合规风险。

四、医药行业SPC的典型特点

1. 强合规属性

Ø SPC数据常用于支持:

- GMP审计

- 偏差调查

- CAPA措施验证

因此,SPC将抽象的 GMP 要求转化为具体的、可量化的过程监控工具,在质量保证的各个环节发挥关键作用。

数据完整性、可追溯性和审计友好性尤为重要。

2. 更关注趋势而非越界

Ø 在医药制造中,很多风险并非来自单点超限,而是:

- 长期、缓慢的过程漂移

SPC通过趋势分析,帮助企业在偏差发生前采取行动。

3. 与验证和持续确认相结合

Ø SPC常与:

- 工艺验证(PV)

- 持续工艺确认(CPV)

结合使用,成为生命周期管理的重要组成部分。

五、SPC为医药企业带来的核心价值

- 提升过程稳定性与产品一致性

- 降低批次偏差与报废风险

- 支撑GMP合规与审计要求

- 提高偏差处理和CAPA的效率

- 建立基于数据的质量文化

在监管日益严格的背景下,SPC已逐渐从“可选工具”转变为医药质量体系中的基础能力。

六、结语:SPC是医药质量的“第二道安全防线”

Ø 在医药行业:

合规是底线,稳定是核心,数据是保障。

SPC通过持续监控和趋势分析,使企业能够在问题发生之前采取行动,从而保护患者安全、降低经营风险,并支撑长期稳定生产。

真正成熟的医药制造,不是靠事后检验,而是靠过程受控。